Informe del estado de la calidad 2025

Table of Contents

- Acerca del informe

- La revolución de la calidad ha comenzado

- Hallazgos clave de un vistazo

- Las herramientas que impulsan (y ocultan) el progreso de la calidad

- Dónde se encuentran los fabricantes en su recorrido por los datos

- Qué alimenta el impulso hacia la calidad en tiempo real

- Por qué el futuro de la calidad es predictivo

- Liberando la calidad a escala

- Adoptando la revolución: Lo que viene después

- La solución: Real-Time SPC en acción

- Recursos adicionales: Videos, seminarios web y más

Acerca del informe

Cada fabricante quiere mejorar la calidad. ¿Pero qué está sucediendo realmente en la planta baja?

Para entender cómo los fabricantes abordan la calidad en 2025, encuestamos a más de 300 profesionales en cargos de ingeniería, operaciones, calidad y manufactura, desde operadores y gerentes hasta responsables de la toma de decisiones en instalaciones globales.

Nuestro objetivo era simple: tomar el impulso de la industria. ¿Dónde se encuentran los equipos en su recorrido por la calidad? ¿Cómo están rastreand las métricas clave? ¿Qué herramientas están marcando la diferencia? ¿Y qué impide el progreso?

Este informe está diseñado para ayudarle a comparar sus propios esfuerzos de calidad, descubrir oportunidades de crecimiento e iniciar conversaciones en torno a sistemas más inteligentes y resultados más sólidos.

Esto es lo que descubrimos:

-

Casi todos los equipos tienen KPI, pero muchos siguen dependiendo de herramientas obsoletas.

-

La analítica predictiva está recibiendo atención, pero no adopción.

-

Las brechas de capacitación están frenando a las organizaciones del cambio tecnológico.

-

El monitoreo en tiempo real es lo más importante, pero a menudo está fuera de su alcance.

La revolución de la calidad ha comenzado

Un movimiento está en marcha, y está dando nueva forma a la manera en que se hace la calidad

Hoy en día, la calidad ya no se trata solo de detectar errores. Se trata de prevenirlos. Y no solo sobre victorias aisladas, sino también sobre mejoras escalables y repetibles.

A este cambio lo llamamos la Revolución de la Calidad, y los fabricantes de todo el mundo están comenzando a sentirlo.

Señales del cambio:

- Los líderes desean visibilidad en tiempo real de las métricas de calidad

- Los equipos están replanteando los sistemas manuales y basados en papel

- Existe una creciente urgencia en torno a la centralización de datos y los circuitos de retroalimentación más rápidos

- Se definen los KPI, pero demasiados siguen persiguiéndolos reactivamente

Hallazgos clave de un vistazo

Esto es lo que surgió de los resultados de nuestra encuesta de 2025:

- El 95% de los fabricantes tienen indicadores clave de rendimiento (KPI) claros en materia de calidad.

- Pero, solo el 27% utiliza la supervisión en tiempo real.

- Casi 1 de cada 4 equipos sigue utilizando papel u hojas de cálculo.

- El 30% utiliza actualmente el análisis predictivo.

- Pero el 52% desea hacerlo

- Los datos provienen de todas partes, pero solo el 26% afirma que son inmediatamente utilizables.

-

¿El principal motivador de las iniciativas de calidad? Manteniendo estables las tasas de defectos.

-

La mayoría de los fabricantes quieren sistemas conectados, pero muchos siguen trabajando en silos.

Esta desconexión entre la aspiración y la realidad es la tensión central que da forma al futuro de la calidad.

Las herramientas que impulsan (y ocultan) el progreso de la calidad

El trabajo de calidad está evolucionando, pero las herramientas aún no lo han alcanzado.

Les preguntamos a los encuestados qué utilizan hoy en día para gestionar iniciativas de calidad, programas de SPC y proyectos de solución de problemas.

Los resultados mostraron una fragmentación significativa.:

- El 47% utiliza plataformas digitales de gestión de proyectos (por ejemplo, Asana, Jira).

- El 25% depende de Excel, Word o SharePoint.

- El 24% utiliza herramientas internas personalizadas.

- El 2% sigue utilizando métodos en papel.

Incluso entre los usuarios digitales, las herramientas a menudo no están integradas, no son automatizadas ni escalables.

Demasiados equipos están haciendo trabajo digital con herramientas analógicas. Eso está creando puntos ciegos en los datos, respuestas retrasadas e ineficiencias en los procesos que detienen el progreso real.

Dónde se encuentran los fabricantes en su recorrido por los datos

Los datos están allí. Pero están desordenados, fragmentados y son difíciles de usar.

Los fabricantes están recopilando más datos que nunca antes, pero recopilarlos no es lo mismo que aprovecharlos.

Cuando preguntamos cómo recopilan los equipos los datos para monitorear la calidad, pusimos atención:

depender de la entrada del operador

conectarse a controladores

utilizar sensores inalámbricos

extraer de la maquinaria conectada a la nube

Sin embargo, a pesar de toda esta información, solo el 26% afirma que sus datos se pueden utilizar inmediatamente.

Obstáculos clave:

- Los datos viven en diferentes sistemas

- Se requiere limpieza manual o combinación

- Los equipos no confían en la integridad o precisión de lo que ven

-

El futuro de la manufactura se desarrollará sobre sistemas de datos conectados, limpios y centralizados. Muchos aún no están allí, pero quieren estarlo.

Qué alimenta el impulso hacia la calidad en tiempo real

Velocidad, presión y el creciente costo de llegar demasiado tarde.

¿Qué motiva a los fabricantes a mejorar sus procesos?

- El 36% desea mantener estables los índices de defectos

- El 23% debe cumplir con las exigencias de calidad como parte de una cadena de suministro más amplia

- El 17% trabaja activamente para reducir los defectos

- El 14% se centra en minimizar el tiempo de inactividad

Los equipos de calidad no solo buscan mejoras, sino velocidad. En un mercado global cada vez más competitivo, las decisiones retrasadas cuestan dinero.

Estos objetivos son difíciles, si no imposibles, de lograr sin circuitos de retroalimentación en tiempo real.

-

El cambio hacia el SPC en tiempo real no se trata solo de monitorear, sino de lograr la agilidad para actuar antes de que los problemas crezcan.

Por qué el futuro de la calidad es predictivo

Los fabricantes no solo quieren reaccionar. Quieren anticiparse.

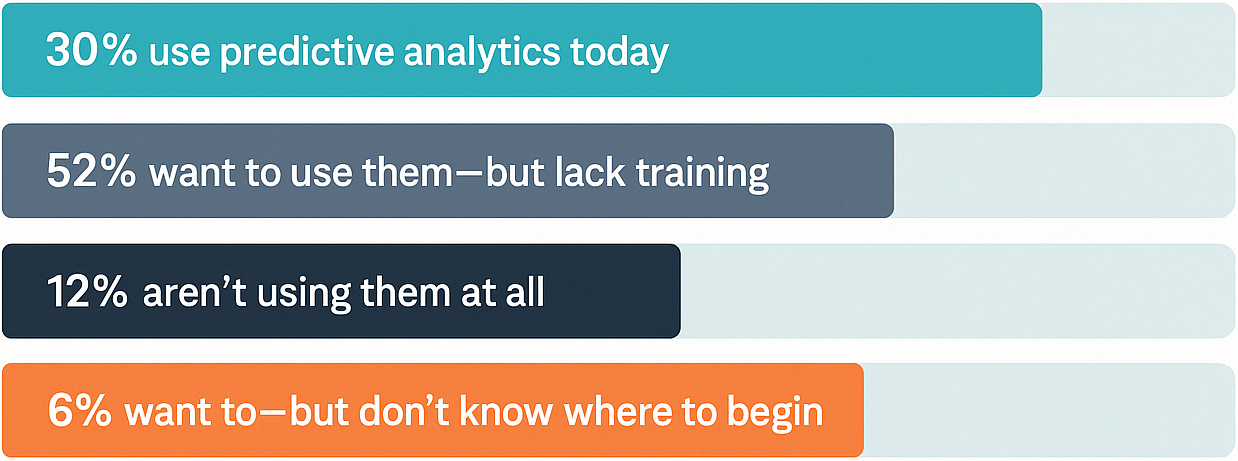

Preguntamos a los equipos si están utilizando la analítica predictiva o el aprendizaje de máquina en sus esfuerzos de calidad.

- El 52% quiere hacerlo, pero le falta formación

- El 30% utiliza actualmente el análisis predictivo

- El 12% no lo aprovecha en absoluto

- El 6% no lo aprovecha, pero quiere hacerlo

Esto nos dice algo importante: el apetito está allí. Lo que falta es orientación, sistemas y soporte.

Caso de uso en el mundo real:

- Pronosticar la inestabilidad del proceso

- Identificar las causas raíz antes de que los problemas se propaguen

- Optimizar la producción basada en tendencias históricas

-

La analítica predictiva puede ayudar a los fabricantes a pasar de “monitorear la calidad” a darle forma activamente.

Liberando la calidad a escala

No se puede escalar la calidad sin resolver la visibilidad.

Los equipos de calidad más avanzados no solo están haciendo mejoras en una planta o en una línea. Están construyendo sistemas repetibles y escalables que funcionan en todas las instalaciones y equipos.

¿Qué los separa?

- Tableros de control conectados que agregan datos entre máquinas y turnos

- Alertas que activan la acción, no solo el registro

- Automatizaciones que eliminan la entrada manual de datos y reducen la variabilidad

Hemos visto que una vez que los sistemas de calidad se centralizan, todo cambia:

- Los defectos disminuyen

- Caen los tiempos de respuesta

- Aumenta la confianza del operador

- Los líderes obtienen una visibilidad más clara del ROI

-

Si las herramientas funcionan para una línea, deberían funcionar para cada línea.

Adoptando la revolución: Lo que viene después

La Revolución de la Calidad no es un momento. Es un movimiento.

Los datos son claros: los equipos están preparados para mejores sistemas, información más rápida y un impacto más profundo.

Pero la preparación no es suficiente. Lo que se necesita ahora es acción y alineación.

-

No tiene que reconstruir desde cero. Solo necesita la base adecuada.

Esto es lo que deben priorizar los líderes de calidad:

- Desglose los silos de datos

- Automatice la recopilación de datos siempre que sea posible

- Invierta en plataformas centralizadas

- Pase del monitoreo reactivo a la toma proactiva de decisiones

Las herramientas que impulsan (y ocultan) el progreso de la calidad

El trabajo de calidad está evolucionando, pero las herramientas aún no lo han alcanzado.

Les preguntamos a los encuestados qué utilizan hoy en día para gestionar iniciativas de calidad, programas de SPC y proyectos de solución de problemas.

Los resultados mostraron una fragmentación significativa:

0%

El 47% utiliza plataformas digitales de administración de proyectos (por ejemplo, Asana, Jira)

0%

El 25% confía en Excel, Word o SharePoint

0%

El 24% utiliza herramientas internas y personalizadas

0%

El 2% sigue utilizando métodos basados en papel

Incluso entre los usuarios digitales, las herramientas a menudo no están integradas, no son automatizadas ni escalables.

Demasiados equipos están haciendo trabajo digital con herramientas analógicas. Eso está creando puntos ciegos en los datos, respuestas retrasadas e ineficiencias en los procesos que detienen el progreso real.

Dónde se encuentran los fabricantes en su recorrido por los datos

Los datos están allí. Pero están desordenados, fragmentados y son difíciles de usar.

Los fabricantes están recopilando más datos que nunca antes, pero recopilarlos no es lo mismo que aprovecharlos.

Cuando preguntamos cómo recopilan los equipos los datos para monitorear la calidad, pusimos atención:

Sin embargo, a pesar de toda esta información, solo el 26% afirma que sus datos se pueden utilizar inmediatamente.

Obstáculos clave:

- Los datos viven en diferentes sistemas

- Se requiere limpieza manual o combinación

- Los equipos no confían en la integridad o precisión de lo que ven

El futuro de la manufactura se desarrollará sobre sistemas de datos conectados, limpios y centralizados. Muchos aún no están allí, pero quieren estarlo.

0%

El 54% confía en la entrada del operador

0%

El 36% utiliza sensores inalámbricos

0%

El 48% se conecta a los controladores

0%

El 32% extrae de maquinaria conectada a la nube

Qué alimenta el impulso hacia la calidad en tiempo real

Velocidad, presión y el creciente costo de llegar demasiado tarde.

Los equipos de calidad no solo buscan mejoras, sino velocidad. En un mercado global cada vez más competitivo, las decisiones retrasadas cuestan dinero.

¿Qué motiva a los fabricantes a mejorar sus procesos?

0%

El 36% quiere mantener estables las tasas de defectos

0%

El 23% debe satisfacer las demandas de calidad como parte de una cadena de suministro más grande

0%

El 17% trabaja activamente para reducir los defectos

0%

El 14% se centra en minimizar el tiempo de inactividad

Estos objetivos son difíciles, si no imposibles, de lograr sin circuitos de retroalimentación en tiempo real.

El cambio hacia el SPC en tiempo real no se trata solo de monitorear, sino de lograr la agilidad para actuar antes de que los problemas crezcan.

Por qué el futuro de la calidad es predictivo

Los fabricantes no solo quieren reaccionar. Quieren anticiparse.

Preguntamos a los equipos si están utilizando la analítica predictiva o el aprendizaje de máquina en sus esfuerzos de calidad.

- El 30% utiliza la analítica predictiva hoy

- El 52% desea usarlos, pero carece de capacitación

- El 12% no los utiliza en absoluto

- El 6% desea hacerlo, pero no sabe por dónde empezar

Esto nos dice algo importante: el apetito está allí. Lo que falta es orientación, sistemas y soporte.

Caso de uso en el mundo real:

- Pronosticar la inestabilidad del proceso

- Identificar las causas raíz antes de que los problemas se propaguen

- Optimizar la producción basada en tendencias históricas

La analítica predictiva puede ayudar a los fabricantes a pasar de “monitorear la calidad” a darle forma activamente.

Liberando la calidad a escala

No se puede escalar la calidad sin resolver la visibilidad.

Los equipos de calidad más avanzados no solo están haciendo mejoras en una planta o en una línea. Están construyendo sistemas repetibles y escalables que funcionan en todas las instalaciones y equipos.

¿Qué los separa?

Los defectos disminuyen

Caen los tiempos de respuesta

Aumenta la confianza del operador

Los líderes obtienen una visibilidad más clara del ROI

Si las herramientas funcionan para una línea, deberían funcionar para cada línea.

Liberando la calidad a escala

No se puede escalar la calidad sin resolver la visibilidad.

Los equipos de calidad más avanzados no solo están haciendo mejoras en una planta o en una línea. Están construyendo sistemas repetibles y escalables que funcionan en todas las instalaciones y equipos.

¿Qué los separa?

¿Qué los separa?

- Tableros de control conectados que agregan datos entre máquinas y turnos

- Alertas que activan la acción, no solo el registro

- Automatizaciones que eliminan la entrada manual de datos y reducen la variabilidad

Hemos visto que una vez que los sistemas de calidad se centralizan, todo cambia:

- Los defectos disminuyen

- Caen los tiempos de respuesta

- Aumenta la confianza del operador

- Los líderes obtienen una visibilidad más clara del ROI

Si las herramientas funcionan para una línea, deberían funcionar para cada línea.

Embracing the Revolution: What Comes Next

The Quality Revolution isn’t a moment. It’s a movement.

The data is clear: teams are ready for better systems, faster insights, and deeper impact.

But readiness isn’t enough. What’s needed now is action—and alignment.

Here’s what quality leaders should prioritize:

- Desglose los silos de datos

- Automatice la recopilación de datos siempre que sea posible

- Invierta en plataformas centralizadas

- Pase del monitoreo reactivo a la toma proactiva de decisiones

La solución: Real-Time SPC en acción

Presentamos Minitab Real-Time SPC

Minitab Real-Time SPC le ofrece:

- Tableros de control en vivo que monitorean cada línea

- Alertas automatizadas cuando se infringen los límites de control

- Un sitio centralizado para la visibilidad en toda la planta

- Integración perfecta con sus equipos y bases de datos existentes

Es perfecto para:

- Reducir el desperdicio

- Cumplir con los acuerdos de calidad de los proveedores

- Minimizar el tiempo de inactividad

- Ampliar la mejora en todos los sitios

No es solo SPC. Se trata de visibilidad, responsabilidad y mejora, incorporadas en cada turno.

La solución: Real-Time SPC en acción

Presentamos Minitab Real-Time SPC

Minitab Real-Time SPC le ofrece:

- Tableros de control en vivo que monitorean cada línea

- Alertas automatizadas cuando se infringen los límites de control

- Un sitio centralizado para la visibilidad en toda la planta

- Integración perfecta con sus equipos y bases de datos existentes

Es perfecto para:

- Reducir el desperdicio

- Cumplir con los acuerdos de calidad de los proveedores

- Minimizar el tiempo de inactividad

- Ampliar la mejora en todos los sitios

No es solo SPC. Se trata de visibilidad, responsabilidad y mejora, incorporadas en cada turno.

-1.png)

-1.webp)