La Révolution de la qualité : Rapport

Table of Contents

- À propos du rapport

- La Révolution de la qualité a commencé

- Les résultats clés en un coup d’œil

- Les outils qui alimentent (et entravent) l’amélioration de la qualité

- Où en sont les entreprises dans leur parcours de données

- Quels sont les facteurs qui incitent à adopter la qualité en temps réel ?

- Pourquoi l’avenir de la qualité est prédictif

- Déployer la qualité à grande échelle

- Adopter la révolution : les changements à venir dans le secteur

- Ressources supplémentaires : vidéos, webinaires, etc.

À propos du rapport

Chaque fabricant souhaite améliorer la qualité. Mais que se passe-t-il réellement sur le terrain, au cœur de leurs usines ?

Pour comprendre comment les fabricants approchent la qualité, nous avons interrogé plus de 300 professionnels dans des postes d’ingénierie, d’exploitation, de qualité et de fabrication, des opérateurs et des responsables aux décideurs des installations internationales.

Notre objectif était clair : dresser un état des lieux du secteur.

Où en sont les équipes dans leur parcours qualité ? Comment suivent-elles les indicateurs clés ? Quels outils font la différence ? Et qu’est-ce qui entrave les avancées ?

Ce rapport a été conçu pour vous aider à évaluer vos propres initiatives en matière de qualité, à identifier de nouvelles opportunités de croissance et à encourager des échanges autour de systèmes plus intelligents et de résultats plus durables.

Voici ce que nous avons découvert :

-

Presque toutes les équipes disposent d’indicateurs clés de performance, mais beaucoup comptent encore sur des outils obsolètes.

-

Les analyses prédictives attirent l’attention, mais ne sont pas adoptées.

-

Les lacunes en matière de formation freinent l’adoption des nouvelles technologies au sein des organisations.

-

La surveillance en temps réel est primordiale, mais souvent hors de portée.

La Révolution de la qualité a commencé

Le mouvement est en marche, et il redéfinit l’approche en matière de contrôle qualité

Aujourd’hui, la qualité ne consiste plus seulement à détecter les erreurs, mais à les anticiper. Elle ne se résume plus à quelques succès isolés, mais repose sur des améliorations continues, évolutives et reproductibles.

Nous appelons ce changement la « Révolution de la qualité », et les fabricants du monde entier en constatent déjà les effets.

Les tendances observées :

- Les dirigeants veulent une visibilité en temps réel sur les mesures de qualité

- Les équipes revoient leurs processus manuels et encore réalisés sur papier

- L’urgence de centraliser les données et d’accélérer les boucles de retour d’information se fait de plus en plus sentir.

- Les indicateurs clés de performance (KPIs) sont définis, mais beaucoup trop d’entreprises les suivent de façon réactive

Les résultats clés en un coup d’œil

Voici les résultats de notre enquête :

- 95 % des entreprises manufacturières ont défini des KPIs clairs en matière de qualité.

- Mais seules 27 % utilisent un suivi en temps réel.

- Près d’une équipe sur quatre s’appuie encore sur le papier ou sur des feuilles de calcul.

- 30 % utilisent aujourd’hui l’analyse prédictive.

- Mais 52 % souhaitent le faire.

- Les données proviennent de toutes parts, mais seulement 26 % des organisations affirment qu’elles sont immédiatement exploitables.

-

Quel est le principal moteur des initiatives qualité ? C’est la volonté de maintenir des taux de défauts stables.

-

La plupart des fabricants veulent des systèmes connectés, mais beaucoup travaillent toujours en silos.

Le fossé entre les ambitions et la réalité opérationnelle représente aujourd’hui la tension centrale qui influence l’évolution de la qualité.

Les outils qui alimentent (et entravent) l’amélioration de la qualité

Le travail de contrôle qualité évolue, mais les outils ne sont pas à la hauteur.

Nous avons demandé aux personnes interrogées ce qu’elles utilisaient aujourd’hui pour gérer les initiatives en matière de qualité, les programmes SPC et les projets de résolution de problèmes.

Les résultats ont révélé une fragmentation significative :

- 47 % utilisent des plateformes de gestion de projet numériques (par ex. : Asana, Jira).

- 25 % s’appuient sur Excel, Word ou SharePoint

- 24 % utilisent des outils internes développés sur mesure

- 2 % utilisent encore des méthodes basées sur le papier

Même parmi les utilisateurs d’outils numériques, ces derniers sont souvent peu intégrés, peu automatisés ou difficilement évolutifs.

Trop d’équipes accomplissent encore des tâches numériques avec des outils analogiques.

Résultat : des angles morts, des retards dans les réponses et des inefficacités de processus qui freinent les véritables progrès.

Où en sont les entreprises dans leur parcours de données

Bien que les données soient disponibles, elles demeurent fragmentées et difficiles à transformer en informations utiles.

Les fabricants collectent plus de données que jamais, mais il ne suffit pas de les collecter, il faut également les exploiter.

Lorsque nous avons demandé comment les équipes collectaient des données pour le suivi de la qualité, nous avons reçu les réponses suivantes :

s’appuient sur la saisie manuelle effectuée par des opérateurs

se connectent à des contrôleurs

utilisent des capteurs sans fil

exploitent des machines connectées au cloud

Malgré la quantité de données disponibles, seulement 26 % des organisations estiment qu’elles peuvent être utilisées immédiatement.

Principaux obstacles :

- Les données vivent dans différents systèmes

- Un nettoyage manuel ou une combinaison de méthodes est nécessaire

- Les équipes ne font pas confiance à l’exactitude ni à l’exhaustivité des données qu’elles consultent

-

L’avenir du secteur manufacturier dépendra de systèmes de données interconnectés, fiables et centralisés. Si toutes les entreprises n’ont pas encore atteint ce niveau de maturité, nombreuses sont celles qui y aspirent.

Quels sont les facteurs qui incitent à adopter la qualité en temps réel ?

La vitesse, la pression et l’augmentation des coûts liés aux réactions tardives.

Qu’est-ce qui motive les fabricants à améliorer leurs procédés ?

- 36 % souhaitent maintenir des taux de défauts stables.

- 23 % doivent répondre à des exigences de qualité imposées par une chaîne d’approvisionnement plus large.

- 17 % s’emploient activement à réduire les taux de défauts.

- 14 % se concentrent sur la réduction des temps d’arrêt.

Les équipes qualité ne cherchent pas seulement à s’améliorer, elles recherchent également la rapidité. Sur un marché mondial de plus en plus concurrentiel, les décisions tardives coûtent de l’argent.

Atteindre ces objectifs s’avère complexe, voire irréalisable, sans la mise en place de boucles de retour d’information en temps réel.

-

Le passage à la maîtrise des procédés en temps réel (SPC) ne se limite pas à la surveillance : il s’agit aussi d’acquérir l’agilité nécessaire pour intervenir avant que les problèmes ne surviennent.

Pourquoi l’avenir de la qualité est prédictif

Les fabricants ne veulent pas seulement réagir. Ils veulent anticiper.

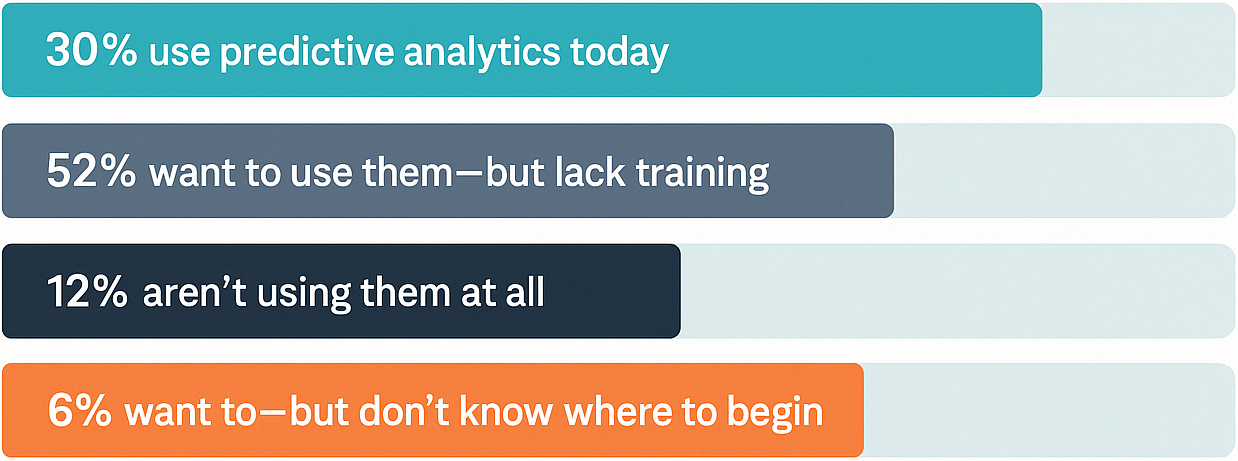

Nous avons demandé aux équipes si elles utilisaient l’analyse prédictive ou l’apprentissage automatique (machine learning) dans le cadre de leurs initiatives d’amélioration de la qualité.

- 52 % souhaitent le faire, mais manquent de formation.

- 30 % utilisent aujourd’hui l’analyse prédictive

- 12 % ne l’exploitent pas du tout

- 6 % ne l’exploitent pas encore, mais souhaitent le faire

Cela nous indique quelque chose d’important : l’envie est là. Ce qui manque, ce sont les conseils, les systèmes et l’accompagnement nécessaires.

Cas d’utilisation concrets :

- Prévision de l’instabilité des processus

- Identification des causes profondes avant la propagation des problèmes

- Optimisation de la production en fonction des tendances historiques

-

L’analyse prédictive peut aider les entreprises à passer d’une “surveillance de la qualité” passive à une approche active, qui garantit la présence et la maîtrise de la qualité dès le départ.

Déployer la qualité à grande échelle

Vous ne pouvez pas faire évoluer la qualité sans résoudre le problème de visibilité.

Les équipes qualité les plus avancées ne se contentent pas d’apporter des améliorations dans une usine ou sur une ligne. Elles construisent des systèmes reproductibles et évolutifs qui fonctionnent sur l’ensemble des installations et des équipes.

Qu’est-ce qui les distingue ?

- Des tableaux de bord connectés qui agrègent les données entre les machines et les équipes

- Des alertes qui déclenchent une action, pas seulement un enregistrement

- Des automatisations qui éliminent la saisie manuelle des données et réduisent la variabilité

Nous avons constaté qu’une fois les systèmes de qualité centralisés, tout change :

- Une diminution des défauts

- Une réduction du temps de réponse

- Une augmentation de la confiance des opérateurs

- Les responsables bénéficient d’une visibilité plus claire sur le retour sur investissement

-

Si les outils fonctionnent pour une ligne, ils doivent fonctionner pour chaque ligne.

Adopter la révolution : les changements à venir dans le secteur

La Révolution de la qualité n’est pas un moment. C’est un mouvement.

Les données sont claires : les équipes sont prêtes pour de meilleurs systèmes, des informations plus rapides et un impact plus profond.

Mais cela ne suffit pas. Il faut maintenant agir et s’aligner.

-

Vous n’avez pas besoin de reconstruire votre système à partir de zéro — il vous faut simplement de bonnes bases.

Voici ce que les responsables qualité doivent prioriser :

- Décomposez les silos de données

- Automatisez la collecte de données dans la mesure du possible

- Investissez dans des plateformes centralisées

- Passez d’une surveillance réactive à une prise de décision proactive

Les outils qui alimentent (et entravent) l’amélioration de la qualité

Le travail de contrôle qualité évolue, mais les outils ne sont pas à la hauteur.

Nous avons demandé aux personnes interrogées ce qu’elles utilisaient aujourd’hui pour gérer les initiatives en matière de qualité, les programmes SPC et les projets de résolution de problèmes.

Les résultats ont montré une fragmentation significative :

0%

47 % utilisent des plateformes de gestion de projets numériques (p. ex. Asana, Jira)

0%

25 % s’appuient sur Excel, Word ou SharePoint

0%

24 % utilisent des outils internes sur mesure

0%

2 % utilisent toujours des méthodes sur papier

Même parmi les utilisateurs d’outils numériques, ceux-ci ne sont souvent pas intégrés, automatisés ou évolutifs.

Trop d’équipes effectuent des tâches numériques avec des outils analogiques. Résultat : des angles morts, des réponses retardées et des inefficacités de processus qui entravent les avancées réelles.

L’impact des fabricants sur leur parcours de données

Les données sont là. Mais elles sont désordonnées, fragmentées et difficiles à utiliser.

Les fabricants collectent plus de données que jamais, mais il ne suffit pas de les collecter, il faut également les exploiter.

Lorsque nous avons demandé comment les équipes collectaient des données pour le suivi de la qualité, nous avons reçu les réponses suivantes :

Pourtant, malgré toutes ces données, seuls 26 % des répondants déclarent que leurs données sont immédiatement utilisables.

Principaux obstacles :

- Les données vivent dans différents systèmes

- Un nettoyage manuel ou une combinaison des deux est requis

- Les équipes ne font pas confiance à l’exhaustivité ou à l’exactitude de ce qu’elles voient

L’avenir de la fabrication reposera sur des systèmes de données connectés, propres et centralisés. Nombre d’entre eux n’en sont pas encore là, mais le souhaitent.

0%

54 % comptent sur la saisie réalisée par des opérateurs

0%

36 % utilisent des capteurs sans fil

0%

48 % se connectent à des contrôleurs

0%

32 % tirent parti de machines connectées au cloud

Quels facteurs poussent à adopter la qualité en temps réel ?

La vitesse, la pression et l’augmentation des coûts liés aux réactions tardives.

Les équipes qualité ne cherchent pas seulement à s’améliorer, elles recherchent également la rapidité. Sur un marché mondial de plus en plus concurrentiel, les décisions tardives coûtent de l’argent.

Qu’est-ce qui motive les fabricants à améliorer leurs procédés ?

0%

36 % souhaitent maintenir la stabilité des taux de défauts

0%

23 % doivent répondre aux exigences de qualité dans le cadre d’une chaîne d’approvisionnement plus importante

0%

17 % travaillent activement pour réduire les défauts

0%

14 % se concentrent sur la réduction des temps d’arrêt

Ces objectifs sont difficiles, voire impossibles, à atteindre sans boucles de retour en temps réel.

Le passage à la maîtrise des procédés en temps réel ne se limite pas à la surveillance, il s’agit également d’ acquérir l’agilité nécessaire pour agir avant que les problèmes ne se développent.

Pourquoi l’avenir de la qualité est prédictif

Les fabricants ne veulent pas seulement réagir. Ils veulent anticiper.

Nous avons demandé aux équipes si elles utilisaient l’analyse prédictive ou l’apprentissage automatique dans leurs efforts pour améliorer la qualité.

- 30 % utilisent l’analyse prédictive aujourd’hui

- 52 % souhaitent utiliser ces outils, mais manquent de formation

- 12 % ne les utilisent pas du tout

- 6 % le voudraient, mais ne savent pas par où commencer

Cela nous indique quelque chose d’important : l’envie est là. Ce qui manque, ce sont des conseils, des systèmes et une assistance.

Cas d’utilisation concrets :

- Prévision de l’instabilité des processus

- Identification des causes profondes avant la propagation des problèmes

- Optimisation de la production en fonction des tendances historiques

L’analyse prédictive peut aider les fabricants à passer de la « surveillance de la qualité » passive à une approche active qui s’assure que la qualité est là.

Libérer la qualité à grande échelle

Vous ne pouvez pas faire évoluer la qualité sans résoudre le problème de visibilité.

Les équipes qualité les plus avancées ne se contentent pas d’apporter des améliorations dans une usine ou sur une ligne. Elles construisent des systèmes reproductibles et évolutifs qui fonctionnent sur l’ensemble des installations et des équipes.

Qu’est-ce qui les sépare ?

Diminution des défauts

Réduction du temps de réponse

Augmentation de la confiance des opérateurs

Les leaders bénéficient d’une visibilité plus claire sur le ROI

Si les outils fonctionnent pour une ligne, ils doivent fonctionner pour chaque ligne.

Libérer la qualité à grande échelle

Vous ne pouvez pas faire évoluer la qualité sans résoudre le problème de visibilité.

Les équipes qualité les plus avancées ne se contentent pas d’apporter des améliorations dans une usine ou sur une ligne. Elles construisent des systèmes reproductibles et évolutifs qui fonctionnent sur l’ensemble des installations et des équipes.

Qu’est-ce qui les sépare ?

Qu’est-ce qui les sépare ?

- Des tableaux de bord connectés qui agrègent les données entre les machines et les équipes

- Des alertes qui déclenchent une action, pas seulement un enregistrement

- Des automatisations qui éliminent la saisie manuelle des données et réduisent la variabilité

Nous avons constaté qu’une fois les systèmes de qualité centralisés, tout change :

- Une diminution des défauts

- Une réduction du temps de réponse

- Une augmentation de la confiance des opérateurs

- Les responsables bénéficient d’une visibilité plus claire sur le retour sur investissement

Si les outils fonctionnent pour une ligne, ils doivent fonctionner pour chaque ligne.

Embracing the Revolution: What Comes Next

The Quality Revolution isn’t a moment. It’s a movement.

The data is clear: teams are ready for better systems, faster insights, and deeper impact.

But readiness isn’t enough. What’s needed now is action—and alignment.

Here’s what quality leaders should prioritize:

- Décomposez les silos de données

- Automatisez la collecte de données dans la mesure du possible

- Investissez dans des plateformes centralisées

- Passez d’une surveillance réactive à une prise de décision proactive

La solution : Real-Time SPC en action

Présentation de Minitab Real-Time SPC

Minitab Real-Time SPC vous offre les avantages suivants :

- Des tableaux de bord qui surveillent chaque ligne en direct

- Des alertes automatiques en cas de dépassement des limites de contrôle

- Un hub centralisé pour une visibilité à l’échelle de l’usine

- Une intégration transparente avec vos équipements et bases de données existants

Idéal pour :

- Une réduction du gaspillage

- Un respect des accords de qualité des fournisseurs

- Une réduction des temps d’arrêt

- Une amélioration de la mise à l’échelle sur tous les sites

Ce n’est pas simplement du SPC. C’est de la visibilité, de la responsabilisation et de l’amélioration, intégrées à chaque équipe, à chaque poste, à chaque quart de travail.

-1.png)

-1.webp)