Relatório The State of Quality de 2025

Table of Contents

- Sobre o relatório

- A revolução da qualidade começou

- Resumo das principais descobertas

- As ferramentas que alimentam (e prejudicam) o progresso da qualidade

- Onde os fabricantes estão em sua jornada de dados

- O que impulsiona o avanço em direção à qualidade em tempo real

- Por que o futuro da qualidade é preditivo

- Liberando a qualidade em escala

- Adotando a revolução: o que vem a seguir

- A solução: Real-Time SPC em ação

- Recursos bônus: vídeos, webinars e muito mais

Sobre o relatório

Todo fabricante quer melhorar a qualidade. Mas o que realmente está acontecendo na prática?

Para entender como os fabricantes estão tratando a questão da qualidade em 2025, entrevistamos mais de 300 profissionais em funções de engenharia, operações, qualidade e fabricação, de operadores e gerentes a tomadores de decisão em instalações globais.

Nossa meta era simples: avaliar o momento do setor. Em que estágio as equipes estão em sua jornada de qualidade? Como as equipes acompanham métricas importantes? Quais ferramentas fazem a diferença? E o que está atrapalhando o progresso?

Este relatório foi concebido para ajudar a comparar seus próprios esforços de qualidade, revelar oportunidades de crescimento e iniciar conversas sobre sistemas mais inteligentes e resultados mais sólidos.

Veja o que descobrimos:

-

Quase todas as equipes têm KPIs, mas muitas ainda contam com ferramentas desatualizadas.

-

A análise preditiva desperta interesse, porém ainda não é implementada.

-

As lacunas de treinamento impedem que as organizações desenvolvam mudanças tecnológicas.

-

O monitoramento em tempo real é a prioridade, mas muitas vezes está fora de alcance.

A revolução da qualidade começou

Um movimento está em andamento e está remodelando como a qualidade é feita

Atualmente, qualidade não se trata mais de apenas detectar erros. Trata-se de evitá-los. E não se trata apenas de vitórias isoladas, mas de melhorias escaláveis e replicáveis.

Chamamos essa mudança de Revolução da Qualidade, e os fabricantes de todos os lugares estão começando a sentir isso.

Sinais da mudança:

- Os líderes querem visibilidade em tempo real das métricas de qualidade

- As equipes estão repensando sistemas manuais e baseados em papel

- Há uma crescente urgência em torno da centralização de dados e ciclos de feedback mais rápidos

- Os KPIs estão definidos, mas muitos ainda estão perseguindo-os de forma reativa

Resumo das principais descobertas

Destaques dos resultados da nossa pesquisa de 2025:

- 95% dos fabricantes têm KPIs claros para qualidade

- Mas apenas 27% estão usando monitoramento em tempo real

- Quase 1 em 4 equipes ainda depende de papel ou planilhas

- 30% utilizam análise preditiva atualmente

- Mas 52% querem

- Os dados vêm de todos os lugares, mas apenas 26% afirmam que eles são imediatamente utilizáveis.

-

O motivador número 1 para iniciativas de qualidade? Mantendo as taxas de defeitos estáveis.

-

A maioria dos fabricantes quer sistemas conectados, mas muitos ainda trabalham em silos.

Essa desconexão entre aspiração e realidade é a tensão central que molda o futuro da qualidade.

As ferramentas que alimentam (e prejudicam) o progresso da qualidade

O trabalho de qualidade está evoluindo, mas as ferramentas não acompanharam.

Perguntamos aos entrevistados o que eles usam atualmente para gerenciar iniciativas de qualidade, programas SPC e projetos de solução de problemas.

The results showed significant fragmentation:

- 47% utilizam plataformas digitais de gerenciamento de projetos (por exemplo, Asana, Jira)

- 25% utilizam Excel, Word ou SharePoint

- 24% utilizam ferramentas internas personalizadas

- 2% ainda utilizam métodos baseados em papel

Mesmo entre quem aderiu ao digital, as ferramentas geralmente não são integradas, automatizadas ou escaláveis.

Muitas equipes fazem trabalho digital com ferramentas analógicas. Isso cria pontos cegos de dados, respostas atrasadas e ineficiências de processo que impedem o progresso real.

Onde os fabricantes estão em sua jornada de dados

Os dados estão lá. Mas estão bagunçados, fragmentados e são difíceis de usar.

Os fabricantes estão coletando mais dados do que nunca, mas coletar dados não é o mesmo que aproveitá-los.

Quando perguntamos como as equipes coletam dados para monitoramento de qualidade, ouvimos:

dependem da entrada de operadores

se conectam a controladores

usam sensores sem fio

extraem de máquinas conectadas à nuvem

No entanto, apesar de todo esse volume de dados, apenas 26% dizem que os dados podem ser usados imediatamente.

Principais obstáculos:

- Os dados ficam em diferentes sistemas

- Limpeza manual ou combinação é necessária

- As equipes não confiam na integridade ou precisão do que veem

-

O futuro do setor de fabricação dependerá de sistemas de dados conectados, limpos e centralizados. Muitos ainda não estão lá, mas querem estar.

O que impulsiona o avanço em direção à qualidade em tempo real

Velocidade, pressão e o custo crescente de chegar atrasado.

O que motiva os fabricantes a melhorar seus processos?

- 36% querem manter as taxas de defeitos estáveis

- 23% precisam atender às exigências de qualidade como parte de uma cadeia de suprimentos maior

- 17% estão trabalhando ativamente para reduzir os defeitos

- 14% estão focados em minimizar o tempo de inatividade

As equipes de qualidade não buscam apenas melhorias, buscam velocidade. Em um mercado global cada vez mais competitivo, decisões atrasadas custam dinheiro.

Essas metas são difíceis, se não impossíveis, de serem alcançadas sem ciclos de feedback em tempo real.

-

A mudança para o SPC em tempo real não se trata apenas de monitoramento, trata-se de ganhar agilidade para agir antes que os problemas cresçam.

Por que o futuro da qualidade é preditivo

Os fabricantes não querem apenas reagir. Querem antecipar.

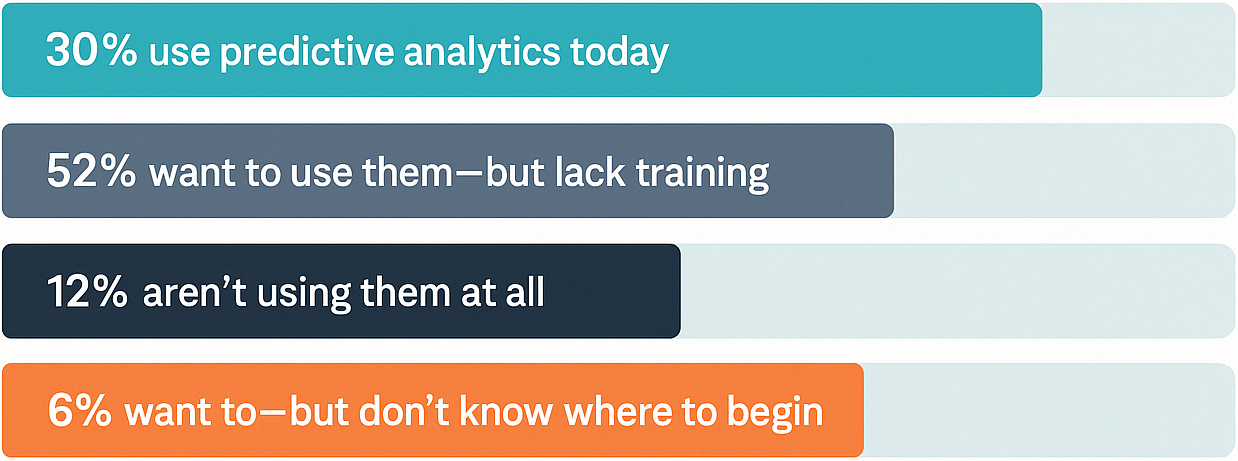

Perguntamos às equipes se usam análise preditiva ou aprendizado de máquina em seus esforços de qualidade.

- 52% querem, mas não têm treinamento

- 30% usam análise preditiva atualmente

- 12% não a utilizam de forma alguma

- 6% não a utilizam, mas querem

Isso nos revela algo importante: a vontade existe. O que falta são orientações, sistemas e suporte.

Casos de uso real:

- Prevendo a instabilidade do processo

- Identificando as causas antes que os problemas se espalhem

- Otimizando a produção com base em tendências históricas

-

A análise preditiva pode ajudar a fazer com que os fabricantes deixem de “monitorar a qualidade” para moldá-la ativamente.

Liberando a qualidade em escala

Não é possível dimensionar a qualidade sem resolver a visibilidade.

As equipes de qualidade mais avançadas não fazem apenas melhorias em uma fábrica ou linha. Elas desenvolvem sistemas repetíveis e escaláveis que funcionam em todas as instalações e equipes.

O que os separa?

- Painéis conectados que agregam dados entre máquinas e mudanças

- Alertas que acionam ações, não apenas o registro

- Automações que eliminam a entrada manual de dados e reduzem a variabilidade

Vimos que, assim que os sistemas de qualidade se tornam centralizados, tudo muda:

- Redução de defeitos

- Queda dos tempos de resposta

- Aumentos de confiança do operador

- Os líderes obtêm visibilidade mais clara do retorno sobre investimento

-

Se as ferramentas funcionam para uma linha, devem funcionar para todas as linhas.

Adotando a revolução: o que vem a seguir

A Revolução da Qualidade não é um momento. É um movimento.

Os dados são claros: as equipes estão prontas para sistemas melhores, insights mais rápidos e impacto mais profundo.

Mas a prontidão não é suficiente. O que é necessário agora é ação e alinhamento.

-

Mas não é preciso reconstruir do zero. Você só precisa da base certa.

Veja o que os líderes de qualidade devem priorizar:

- Integre dados isolados

- Automatize a coleta de dados sempre que possível

- Invista em plataformas centralizadas

- Mude do monitoramento reativo para a tomada de decisão proativa

As ferramentas que alimentam (e prejudicam) o progresso da qualidade

O trabalho de qualidade está evoluindo, mas as ferramentas não acompanharam.

Perguntamos aos entrevistados o que eles usam atualmente para gerenciar iniciativas de qualidade, programas SPC e projetos de solução de problemas.

Os resultados mostraram um cenário desconexo:

0%

47% usam plataformas de gestão de projetos digitais (por exemplo, Asana, Jira)

0%

25% contam com Excel, Word ou SharePoint

0%

24% usam ferramentas internas e personalizadas

0%

2% ainda usam métodos baseados em papel

Mesmo entre quem aderiu ao digital, as ferramentas geralmente não são integradas, automatizadas ou escaláveis.

Muitas equipes fazem trabalho digital com ferramentas analógicas. Isso cria pontos cegos de dados, respostas atrasadas e ineficiências de processo que impedem o progresso real.

Onde os fabricantes estão em sua jornada de dados

Os dados estão lá. Mas estão bagunçados, fragmentados e são difíceis de usar.

Os fabricantes estão coletando mais dados do que nunca, mas coletar dados não é o mesmo que aproveitá-los.

Quando perguntamos como as equipes coletam dados para monitoramento de qualidade, ouvimos:

No entanto, apesar de todo esse volume de dados, apenas 26% dizem que os dados podem ser usados imediatamente.

Principais obstáculos:

- Os dados ficam em diferentes sistemas

- Limpeza manual ou combinação é necessária

- As equipes não confiam na integridade ou precisão do que veem

O futuro do setor de fabricação dependerá de sistemas de dados conectados, limpos e centralizados. Muitos ainda não estão lá, mas querem estar.

0%

54% dependem da entrada de operadores

0%

36% usam sensores sem fio

0%

48% se conectam a controladores

0%

32% extraem de máquinas conectadas à nuvem

O que impulsiona o avanço em direção à qualidade em tempo real

Velocidade, pressão e o custo crescente de chegar atrasado.

As equipes de qualidade não buscam apenas melhorias, buscam velocidade. Em um mercado global cada vez mais competitivo, decisões atrasadas custam dinheiro.

O que motiva os fabricantes a melhorar seus processos?

0%

36% querem manter as taxas de defeitos estáveis

0%

23% precisam atender às demandas de qualidade como parte de uma cadeia de suprimentos maior

0%

17% trabalham ativamente para reduzir defeitos

0%

14% estão focados em minimizar o tempo de inatividade

Essas metas são difíceis, se não impossíveis, de serem alcançadas sem ciclos de feedback em tempo real.

A mudança para o SPC em tempo real não se trata apenas de monitoramento, trata-se de ganhar agilidade para agir antes que os problemas cresçam.

Por que o futuro da qualidade é preditivo

Os fabricantes não querem apenas reagir. Querem antecipar.

Perguntamos às equipes se usam análise preditiva ou aprendizado de máquina em seus esforços de qualidade.

- 30% usam análise preditiva atualmente

- 52% querem usar, mas não tem treinamento

- 12% não usam

- 6% querem usar, mas não sabem por onde começar

Isso nos revela algo importante: a vontade existe. O que falta são orientações, sistemas e suporte.

Casos de uso real:

- Prevendo a instabilidade do processo

- Identificando as causas antes que os problemas se espalhem

- Otimizando a produção com base em tendências históricas

A análise preditiva pode ajudar a fazer com que os fabricantes deixem de “monitorar a qualidade” para moldá-la ativamente.

Liberando a qualidade em escala

Não é possível dimensionar a qualidade sem resolver a visibilidade.

As equipes de qualidade mais avançadas não fazem apenas melhorias em uma fábrica ou linha. Elas desenvolvem sistemas repetíveis e escaláveis que funcionam em todas as instalações e equipes.

O que os separa?

Redução de defeitos

Queda dos tempos de resposta

Aumentos de confiança do operador

Os líderes obtêm visibilidade mais clara do retorno sobre investimento

Se as ferramentas funcionam para uma linha, devem funcionar para todas as linhas.

Liberando a qualidade em escala

Não é possível dimensionar a qualidade sem resolver a visibilidade.

As equipes de qualidade mais avançadas não fazem apenas melhorias em uma fábrica ou linha. Elas desenvolvem sistemas repetíveis e escaláveis que funcionam em todas as instalações e equipes.

O que os separa?

O que os separa?

- Painéis conectados que agregam dados entre máquinas e mudanças

- Alertas que acionam ações, não apenas o registro

- Automações que eliminam a entrada manual de dados e reduzem a variabilidade

Vimos que, assim que os sistemas de qualidade se tornam centralizados, tudo muda:

- Redução de defeitos

- Queda dos tempos de resposta

- Aumentos de confiança do operador

- Os líderes obtêm visibilidade mais clara do retorno sobre investimento

Se as ferramentas funcionam para uma linha, devem funcionar para todas as linhas.

Embracing the Revolution: What Comes Next

The Quality Revolution isn’t a moment. It’s a movement.

The data is clear: teams are ready for better systems, faster insights, and deeper impact.

But readiness isn’t enough. What’s needed now is action—and alignment.

Here’s what quality leaders should prioritize:

- Integre dados isolados

- Automatize a coleta de dados sempre que possível

- Invista em plataformas centralizadas

- Mude do monitoramento reativo para a tomada de decisão proativa

A solução: Real-Time SPC em ação

Introdução ao Minitab Real-Time SPC

O Minitab Real-Time SPC oferece:

- Painéis ao vivo que monitoram todas as linhas

- Alertas automatizados quando os limites de controle são violados

- Um hub centralizado para visibilidade em toda a fábrica

- Integração perfeita com seus equipamentos e bancos de dados existentes

Perfeito para:

- Reduzindo desperdício

- Cumprindo contratos de qualidade do fornecedor

- Minimizando tempo de inatividade

- Dimensionando a melhoria em todos os locais

Não é apenas controle estatístico de processos. É visibilidade, responsabilidade e melhoria, incorporadas em cada turno.

A solução: Real-Time SPC em ação

Introdução ao Minitab Real-Time SPC

O Minitab Real-Time SPC oferece:

- Painéis ao vivo que monitoram todas as linhas

- Alertas automatizados quando os limites de controle são violados

- Um hub centralizado para visibilidade em toda a fábrica

- Integração perfeita com seus equipamentos e bancos de dados existentes

Perfeito para:

- Reduzindo desperdício

- Cumprindo contratos de qualidade do fornecedor

- Minimizando tempo de inatividade

- Dimensionando a melhoria em todos os locais

Não é apenas controle estatístico de processos. É visibilidade, responsabilidade e melhoria, incorporadas em cada turno.

-1.png)

-1.webp)