2025年度 品質状況レポート

レポートについて

どのメーカーも品質を向上させたいと考えています。しかし、実際に現場で何が起きているのでしょうか?

2025年、メーカーの品質に対するアプローチを理解するため、オペレーターやマネージャーからグローバルな施設の意思決定者まで、エンジニアリング、運用、品質、製造業界で働く 300人以上の専門家 を対象にアンケートを行いました。

私たちの目標は、 業界の動向を把握するというシンプルなものでした。チームの品質向上はどの程度達成されていますか? 主要指標をどのように追跡していますか? どのようなツールが違いを生み出していますか? 進歩の妨げになっているものは何ですか?

このレポートは、独自の品質への取り組みをベンチマークし、成長の機会を明らかにし、よりスマートなシステムとより効果の高い結果に関して議論するのに役立つように設計されています。

回答の中には以下のようなものがありました。

-

ほぼすべてのチームがKPIを持っていますが、多くのチームは依然として古いツールに依存しています。

-

予測分析は注目を集めていますが、採用はされていません。

-

トレーニングのギャップが、組織が技術面での前進による変化を妨げています。

-

リアルタイム監視は最重要事項ですが、多くの場合手が届いていないのが現状です。

品質革命が始まりました

とあるムーブメントが、品質検査の実施方法を変えつつあります

今日では、もはやエラーを見つけることだけが品質管理ではありません。大切なのは、エラーを防ぐことです。また、一時的な成功だけでなく、スケーラブルで反復可能な改善も重要です。

この変化は品質革命と言ってもよいでしょう。世界中のメーカーが同様に感じ始めています。

変化の兆候:

- リーダーは、品質指標をリアルタイムで可視化したいと考えています

- チームは、手動や紙ベースのシステムについて考え直しています

- データ一元化とフィードバックループの高速化に関する緊急性が高まっています

- KPIが定義されているが、まだ事後対応として追跡しているKPIが多すぎます

主な発見事項の概要

2025年の調査結果から飛び出したのは、以下のとおりです。

- 95% of manufacturers have clear KPIs for quality

- But only 27% are using real-time monitoring

- Nearly 1 in 4 teams still rely on paper or spreadsheets

- 30% use predictive analytics today

- But 52% want to

- Data is coming from everywhere, yet only 26% say it’s immediately usable

-

品質イニシアチブの第一の動機は? 欠陥率を安定させる必要がありますが、

-

ほとんどのメーカーは、接続されたシステムを求めています いまだに多くがサイロ化された状態です。

理想と現実のギャップこそが、品質の未来を方向づけている根本的な緊張要因です。

品質の進歩を促進(および抑制)するツール

品質関連作業は進化していますが、ツールは追いついていません。

アンケートでは、品質イニシアチブ、SPCプログラム、問題解決プロジェクトの管理に、現在どのようなツールを使用しているかを尋ねました。

The results showed significant fragmentation:

- 47% use digital project management platforms (e.g., Asana, Jira)

- 25% rely on Excel, Word, or SharePoint

- 24% use internal, custom-built tools

- 2% still use paper-based methods

デジタルに精通した人でも、ツールの統合、自動化、拡張が行われていないことがよくあります。

多くのチームが、いまだにアナログツールでデジタル作業を行っています。このことが、データの盲点、応答の遅れ、プロセスの非効率性を生み出し、実際の進歩の妨げになっています。

製造業におけるメーカーデータ活用の現状

データはあります。しかし、あちこちに散在して断片化しており、使いづらい状態です。

メーカーはこれまでになく多くのデータを収集するようになりましたが、収集していることと、それを活用できているかどうかは別の問題です。

チームが品質モニタリングのためにどのようにデータを収集しているのか尋ねたところ、次のようなことがわかりました。

オペレーター入力に頼る

コントローラーに接続

ワイヤレスセンサー使用

クラウドに接続された機械から取得

これだけ多くの回答があったにもかかわらず、データがすぐに使用できると答えたのはわずか26%です。

主な障害:

- データが異なるシステムに点在する

- 手動クリーニングまたはその組み合わせが必要

- 表示されている内容の正確性や網羅性に、チームが信頼を置いていない

-

製造の未来は、接続され、クリーンで、一元化されたデータシステムの上に構築されます。まだこれらを実現していない多くの現場も、実現を希望しています。

リアルタイム品質への推進要因

スピード、プレッシャー、遅れるほどに増えていく損失。

メーカーが工程を改善する動機となっているものは何ですか?

- 36% want to keep defect rates stable

- 23% must meet quality demands as part of a larger supply chain

- 17% are actively working to reduce defects

- 14% are focused on minimizing downtime

品質チームは、改善だけでなく、 スピードも求めています。競争が激化するグローバル市場では、意思決定が遅れると損失につながります。

これらの目標は、 リアルタイムのフィードバックループなしに達成するのは、不可能ではないにしても困難です。

-

Real-Time SPCへの移行は、単に監視するだけでなく、問題が大きくなる前に行動する敏捷性を得ることです。

品質の未来が予測的である理由

メーカーが望んでいるのは、対応ではありません。事前の予測です。

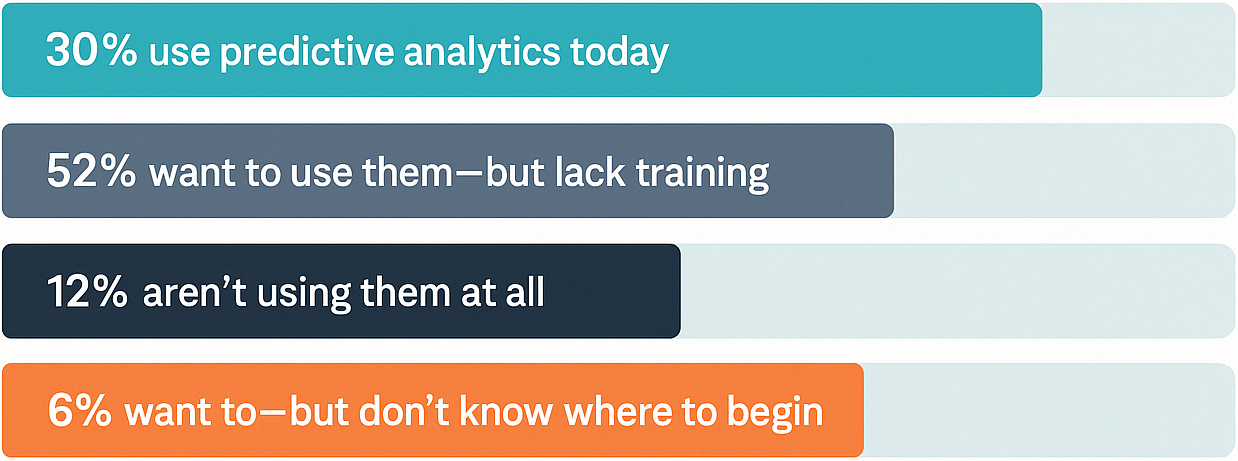

品質への取り組みで予測分析または機械学習を使用しているかどうかを尋ねました。

- 52% want to—but lack training

- 30% use predictive analytics today

- 12% aren’t leveraging it at all

- 6% don't leverage it—but want to

このことから、この分野ではニーズがあるものの、ガイダンス、システム、サポートが足りていないという重要な情報を得ることができました。

実際のユースケース:

- 工程の不安定性を予測する

- 問題が広がる前に根本原因を特定する

- 過去の傾向に基づいて生産を最適化する

-

予測分析は、製造業者が「品質を監視する」段階から、「品質を積極的に形成する」段階へと進む手助けとなります。

大規模な品質の開拓

可視性を解決しなければ、品質を拡張することはできません。

最も高度な品質チームでは、1つの工場または1つのラインだけで改善を行っているのではありません。施設全体やチーム全体で機能する、 反復可能でスケーラブルなシステム を構築しているのです。

これらを分けるものは何でしょうか?

- マシンとシフト全体でデータを集約する接続されたダッシュボード

- ログだけでなく、アクションをトリガーするアラート

- 手動データ入力をなくし、ばらつきを失くすオートメーション

品質システムが一元管理されると、すべてが変わることがわかりました。

- 欠陥を減らす

- 応答時間の短縮

- オペレーターの信頼性向上

- リーダーがROIをより明確に可視化

-

ツールが1つの製造ラインで機能するのであれば、すべての製造ラインでも機能するはずです。

革命を受け入れる:次に来るのは何か

品質革命は一瞬の出来事ではありません。これは一種のムーブメントです。

データがクリアになり、チームはより優れたシステム、より迅速なインサイト取得、より深い影響に備えることができます。

しかし、準備だけでは不十分です。今必要なのは、行動と整合性です。

-

ゼロから再構築する必要はありません。必要なのは、正しい基盤です。

品質リーダーが優先すべきことは次のとおりです。

- データサイロを分解

- 可能な限りデータ収集を自動化

- 集中型プラットフォームへの投資

- 反応型監視から積極的な意思決定への移行

品質の進歩を促進(および抑制)するツール

品質関連作業は進化していますが、ツールは追いついていません。

アンケートでは、品質イニシアチブ、SPCプログラム、問題解決プロジェクトの管理に、現在どのようなツールを使用しているかを尋ねました。

回答では、ばらつきが顕著にみられました。

0%

47%がデジタルプロジェクト管理プラットフォーム(Asana、Jiraなど)を使用

0%

25%がExcel、Word、SharePointを使用

0%

24%が社内でカスタム構築されたツールを使用

0%

2%が紙ベースの方法を使用

デジタルに精通した人でも、ツールの統合、自動化、拡張が行われていないことがよくあります。

多くのチームが、いまだにアナログツールでデジタル作業を行っています。このことが、データの盲点、応答の遅れ、プロセスの非効率性を生み出し、実際の進歩の妨げになっています。

製造業におけるメーカーデータ活用の現状

データはあります。しかし、あちこちに散在して断片化しており、使いづらい状態です。

メーカーはこれまでになく多くのデータを収集するようになりましたが、収集していることと、それを活用できているかどうかは別の問題です。

チームが品質モニタリングのためにどのようにデータを収集しているのか尋ねたところ、次のようなことがわかりました。

これだけ多くの回答があったにもかかわらず、データがすぐに使用できると答えたのはわずか26%です。

主な障害:

- データが異なるシステムに点在する

- 手動クリーニングまたはその組み合わせが必要

- 表示されている内容の正確性や網羅性に、チームが信頼を置いていない

製造の未来は、 接続され、クリーン で、 一元化された データシステムの上に構築されます。まだこれらを実現していない多くの現場も、実現を希望しています。

0%

54%がオペレーター入力に依存

0%

36%がワイヤレスセンサーを使用

0%

48%がコントローラーに接続

0%

32%がクラウドに接続された機械から取得

リアルタイム品質への推進要因

スピード、プレッシャー、遅れるほどに増えていく損失。

品質チームは、改善だけでなく、 スピードも求めています。競争が激化するグローバル市場では、意思決定が遅れると損失につながります。

メーカーが工程を改善する動機となっているものは何ですか?

0%

36%が欠陥率の安定を望んでいる

0%

23%がより大きなサプライチェーンの一環として、品質要求を満たす必要がある

0%

17%が欠陥の削減に積極的に取り組んでいる

0%

14%がダウンタイムの最小化に集中している

これらの目標は、 リアルタイムのフィードバックループなしに達成するのは、不可能ではないにしても困難です。

Real-Time SPCへの移行は、単に監視するだけでなく 、問題が大きくなる前に行動する敏捷性を得ることです。

品質の未来が予測的である理由

メーカーが望んでいるのは、対応ではありません。事前の予測です。

品質への取り組みで予測分析または機械学習を使用しているかどうかを尋ねました。

- 30% が予測分析を現在使用している

- 52% が使用したいが、トレーニングが不足している

- 12% がまったく使用していない

- 6% が希望しているが、どこから始めるべきかわからない

このことから、この分野ではニーズがあるものの、ガイダンス、システム、サポートが足りていないという重要な情報を得ることができました。

実際のユースケース:

- 工程の不安定性を予測する

- 問題が広がる前に根本原因を特定する

- 過去の傾向に基づいて生産を最適化する

予測分析は、製造業者が「品質を監視する」段階から、「 品質を積極的に形成する」段階へと進む手助けとなります。

大規模な品質の開拓

可視性を解決しなければ、品質を拡張することはできません。

最も高度な品質チームでは、1つの工場または1つのラインだけで改善を行っているのではありません。施設全体やチーム全体で機能する、 反復可能でスケーラブルなシステム を構築しているのです。

これらを分けるものは何でしょうか?

欠陥を減らす

応答時間の短縮

事業者の信頼の向上

リーダーがROIをより明確に可視化

ツールが1つの製造ラインで機能するのであれば、すべての製造ラインでも機能するはずです。

大規模な品質の開拓

可視性を解決しなければ、品質を拡張することはできません。

最も高度な品質チームでは、1つの工場または1つのラインだけで改善を行っているのではありません。施設全体やチーム全体で機能する、 反復可能でスケーラブルなシステム を構築しているのです。

これらを分けるものは何でしょうか?

これらを分けるものは何でしょうか?

- マシンとシフト全体でデータを集約する接続されたダッシュボード

- ログだけでなく、アクションをトリガーするアラート

- 手動データ入力をなくし、ばらつきを失くすオートメーション

品質システムが一元管理されると、すべてが変わることがわかりました。

- 欠陥を減らす

- 応答時間の短縮

- オペレーターの信頼性向上

- リーダーがROIをより明確に可視化

ツールが1つの製造ラインで機能するのであれば、すべての製造ラインでも機能するはずです。

Embracing the Revolution: What Comes Next

The Quality Revolution isn’t a moment. It’s a movement.

The data is clear: teams are ready for better systems, faster insights, and deeper impact.

But readiness isn’t enough. What’s needed now is action—and alignment.

Here’s what quality leaders should prioritize:

- データサイロを分解

- 可能な限りデータ収集を自動化

- 集中型プラットフォームへの投資

- 反応型監視から積極的な意思決定への移行

ソリューション:Real-Time SPCの実践

Minitab Real-Time SPCのご紹介

Minitab Real-Time SPCは以下を提供します。

- すべてのラインを監視するライブダッシュボード

- 管理限界を超えた場合の自動アラート

- 工場全体の可視性のための一元化されたハブ

- 既存の機器とデータベースとのシームレスな統合

以下の場合に理想的です:

- ムダの削減

- サプライヤーの品質合意に準拠

- ダウンタイムの最小化

- サイト全体のスケール改善

SPCだけではありません。可視性、説明責任、改善が、すべての変化に組み込まれています。

ソリューション:Real-Time SPCの実践

Minitab Real-Time SPCのご紹介

Minitab Real-Time SPCは以下を提供します。

- すべてのラインを監視するライブダッシュボード

- 管理限界を超えた場合の自動アラート

- 工場全体の可視性のための一元化されたハブ

- 既存の機器とデータベースとのシームレスな統合

以下の場合に理想的です:

- ムダの削減

- サプライヤーの品質合意に準拠

- ダウンタイムの最小化

- サイト全体のスケール改善

SPCだけではありません。可視性、説明責任、改善が、すべての変化に組み込まれています。

-1.png)

-1.webp)