Lo State of Quality Report 2025

Table of Contents

- Informazioni sul report

- La rivoluzione della qualità è iniziata

- I dati chiave in sintesi

- Gli strumenti che spingono (o frenano) il progresso nella qualità

- A che punto sono i produttori nel loro percorso sui dati

- Cosa sta spingendo verso una qualità in tempo reale

- Perché il futuro della qualità è predittivo

- Sbloccare la qualità su larga scala

- Abbracciare la rivoluzione: cosa succede ora

- La soluzione: Real-Time SPC in azione

- Risorse bonus: video, webinar e molto altro

Informazioni sul report

Tutti i produttori vogliono migliorare la qualità. Ma cosa succede davvero sul campo?

Per comprendere come i produttori stanno affrontando il tema della qualità nel 2025, abbiamo condotto un’indagine su oltre 300 professionisti che operano nei settori ingegneria, operations, qualità e produzione, dagli operatori ai manager fino ai decisori in strutture produttive globali.

Il nostro obiettivo era chiaro: capire in che direzione si sta muovendo il settore. A che punto sono i team nel loro percorso verso la qualità? Come monitorano i principali indicatori di performance? Quali strumenti stanno realmente facendo la differenza? Quali ostacoli rallentano i progressi?

Questo report è stato progettato per aiutarti a confrontare le iniziative di qualità della tua azienda con quelle del settore, identificare nuove opportunità di crescita e avviare un dialogo su sistemi più intelligenti e risultati più solidi.

Ecco cosa abbiamo scoperto:

-

Quasi tutti i team hanno KPI chiari, ma molti si affidano ancora a strumenti superati.

-

L’analisi predittiva inizia a far parlare di sé, ma l’adozione reale è ancora limitata.

-

I gap di formazione rallentano il cambiamento tecnologico.

-

Il monitoraggio in tempo reale è un obiettivo condiviso, ma per tanti è ancora fuori portata.

La rivoluzione della qualità è iniziata

C’è un movimento in atto e sta cambiando il modo in cui si fa qualità

Oggi, la qualità non è più solo una corsa a individuare gli errori, It’s about preventing them. Non si parla più di successi isolati, ma di miglioramento continuo, scalabile e ripetibile.

Abbiamo chiamato questo cambiamento la “Rivoluzione della qualità”; i produttori di tutto il mondo stanno iniziando a percepirne gli effetti.

I segnali del cambiamento:

- I leader vogliono visibilità immediata sui dati di qualità

- I team stanno ripensando i sistemi manuali e basati su carta

- Cresce l’urgenza di avere dati centralizzati e feedback più rapidi

- I KPI ci sono, ma troppi ancora li rincorrono in modalità reattiva

I dati chiave in sintesi

Ecco cosa è emerso dai risultati del nostro sondaggio 2025:

- Il 95% dei produttori ha KPI chiari per garantire la qualità

- Ma solo il 27% utilizza il monitoraggio in tempo reale

- Quasi 1 team su 4 si affida ancora alla carta o ai fogli di calcolo

- Il 30% utilizza oggi l’analisi predittiva

- Ma il 52% lo desidera

- I dati arrivano da ogni parte, eppure solo il 26% afferma che siano immediatamente utilizzabili

-

Il motivo n.1 che spinge le iniziative per la qualità? Tutti vogliono mantenere i difetti sotto controllo.

-

La maggior parte dei produttori vuole sistemi connessi, ma tanti lavorano ancora a compartimenti stagni.

Il divario tra le ambizioni dichiarate e la realtà operativa è la tensione principale che sta plasmando il futuro della qualità.

Gli strumenti che spingono (o frenano) il progresso nella qualità

Il lavoro sulla qualità si sta evolvendo, ma gli strumenti non sono ancora al passo.

Abbiamo chiesto agli intervistati quali strumenti utilizzano oggi per gestire le iniziative legate alla qualità, i programmi di controllo statistico dei processi (SPC) e i progetti di problem solving.

I risultati hanno mostrato una frammentazione significativa:

- Il 47% utilizza piattaforme digitali di project management (ad es. Asana, Jira)

- Il 25% si affida a Excel, Word o SharePoint

- Il 24% utilizza strumenti interni sviluppati su misura

- Il 2% utilizza ancora metodi basati sulla carta

Anche tra coloro che hanno già adottato soluzioni digitali, gli strumenti spesso non sono integrati, automatizzati o realmente scalabili.

Troppi team affrontano il lavoro digitale con strumenti analogici. Questo comporta zone d’ombra nei dati, ritardi nella capacità di risposta e inefficienze nei processi che ostacolano i progressi concreti.

A che punto sono i produttori nel loro percorso sui dati

I dati ci sono, ma sono disordinati, frammentati e difficili da sfruttare.

Oggi i produttori raccolgono più dati che mai, ma raccogliere dati non significa necessariamente saperli utilizzare in modo efficace.

Quando abbiamo chiesto ai team come raccolgono i dati per monitorare la qualità, ci hanno risposto così:

si affidano ai dati inseriti dagli operatori

si connettono ai controller

utilizzano sensori wireless

raccolgono i dati da macchinari connessi al cloud

Eppure, nonostante tutta questa mole di informazioni, solo il 26% afferma che i dati raccolti sono immediatamente utilizzabili.

Gli ostacoli principali:

- I dati vivono su sistemi separati e non comunicano tra loro

- Oggi i dati ci sono, ma non bastano

- I team spesso non si fidano della completezza o dell’affidabilità di quello che vedono

-

Il futuro del manifatturiero si costruisce su dati connessi, puliti e centralizzati. Molti non ci sono ancora arrivati, ma sanno bene che è quella la direzione.

Cosa sta spingendo verso una qualità in tempo reale

Aumentano velocità, pressioni e il costo di arrivare tardi.

Cosa spinge i produttori a migliorare i propri processi?

- Il 36% vuole mantenere stabili i tassi di difetto

- Il 23% deve soddisfare i requisiti di qualità come parte di una catena di fornitura più ampia.

- Il 17% sta lavorando attivamente per ridurre i difetti.

- Il 14% è concentrato sulla riduzione dei tempi di fermo.

I team qualità non cercano solo miglioramento: cercano velocità. In un mercato globale sempre più competitivo, le decisioni in ritardo si traducono in perdite economiche.

Raggiungere obiettivi ambiziosi è difficile, se non impossibile, senza un sistema di feedback in tempo reale.

-

Il passaggio all’SPC in tempo reale non è solo questione di monitoraggio. Si tratta di averel’agilità per intervenire prima che i problemi diventino seri.

Perché il futuro della qualità è predittivo

I produttori non vogliono più solo reagire. Vogliono anticipare.

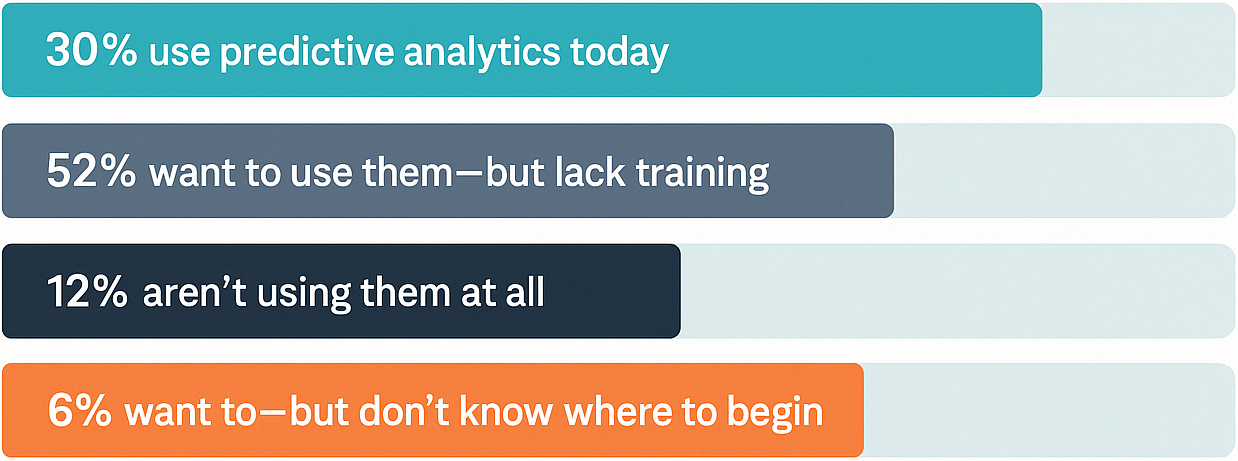

Abbiamo chiesto ai team se stanno già utilizzando analisi predittive o machine learning nelle loro attività legate alla qualità.

- Il 52% vorrebbe farlo, ma manca di formazione.

- Il 30% utilizza oggi l’analisi predittiva.

- Il 12% non ne fa uso affatto.

- Il 6% non la sfrutta, ma vorrebbe farlo.

La risposta ci rivela un dato importante: l’interesse c’è. Quello che manca sono orientamento, sistemi adeguati e supporto.

Casi reali:

- Prevedere le instabilità di processo

- Identificare le cause alla radice prima che i problemi si diffondano

- Ottimizzare la produzione basandosi su dati storici

-

Con l’analisi predittiva non ti limiti a monitorare la qualità: la plasmi,la migliori in modo attivo.

Sbloccare la qualità su larga scala

Senza visibilità, la qualità non si scala.

I team qualità più avanzati non si limitano a ottenere miglioramenti in un solo stabilimento o su una singola linea di produzione. Stanno costruendo sistemi scalabili e replicabili, in grado di funzionare trasversalmente tra impianti e team.

Cosa li distingue dagli altri?

- Aggregare i dati in dashboard connesse tra macchine e turni

- Ricevere alert che non si limitano a segnalare, ma fanno scattare azioni concrete

- Automatizzare la raccolta dati e ridurre la variabilità

La nostra esperienza dimostra che, una volta che i sistemi qualità vengono centralizzati, tutto cambia:

- I difetti diminuiscono

- I tempi di risposta si accorciano

- La fiducia degli operatori cresce

- I leader hanno una visione più chiara del ROI

-

Se gli strumenti funzionano su una linea, dovrebbero funzionare su tutte.

Abbracciare la rivoluzione: cosa succede ora

La rivoluzione della qualità non è un momento. È un movimento.

I dati parlano chiaro: i team sono pronti per sistemi migliori, insight più rapidi e un impatto più profondo.

Ma la sola "prontezza" non basta. Quello che serve ora sono azione e allineamento.

-

Non devi ripartire da zero. Ti serve solo la base giusta.

Ecco su cosa dovrebbero concentrarsi i responsabili della qualità:

- Rompere i silos dei dati

- Automatizzare la raccolta ovunque sia possibile

- Investire in piattaforme centralizzate

- Passare dal monitoraggio reattivo alle decisioni proattive

Gli strumenti che spingono (o frenano) il progresso nella qualità

Il lavoro sulla qualità si sta evolvendo, ma gli strumenti non sono ancora al passo.

Abbiamo chiesto agli intervistati quali strumenti utilizzano oggi per gestire le iniziative legate alla qualità, i programmi di controllo statistico dei processi (SPC) e i progetti di problem solving.

I risultati hanno mostrato una forte frammentazione:

0%

47% usa piattaforme digitali di project management (es. Asana, Jira)

0%

25% si affida ancora a Excel, Word o SharePoint

0%

24% utilizza strumenti interni sviluppati su misura

0%

2% usa ancora metodi su carta

Anche tra coloro che hanno già adottato soluzioni digitali, gli strumenti spesso non sono integrati, automatizzati o realmente scalabili.

Troppi team affrontano il lavoro digitale con strumenti analogici. Questo comporta zone d’ombra nei dati, ritardi nella capacità di risposta e inefficienze nei processi che ostacolano i progressi concreti.

A che punto sono i produttori nel loro percorso sui dati

I dati ci sono, ma sono disordinati, frammentati e difficili da sfruttare.

Oggi i produttori raccolgono più dati che mai, ma raccogliere dati non significa necessariamente saperli utilizzare in modo efficace.

Quando abbiamo chiesto ai team come raccolgono i dati per monitorare la qualità, ci hanno risposto così:

Eppure, nonostante tutta questa mole di informazioni, solo il 26% afferma che i dati raccolti sono immediatamente utilizzabili.

Gli ostacoli principali:

- I dati vivono su sistemi separati e non comunicano tra loro

- Oggi i dati ci sono, ma non bastano

- I team spesso non si fidano della completezza o dell’affidabilità di quello che vedono

Il futuro del manifatturiero si costruirà su sistemi di dati connessi, puliti e centralizzati . Molti non ci sono ancora arrivati, ma sanno bene che è quella la direzione.

0%

54% si basa sull'inserimento manuale da parte degli operatori

0%

36% usa sensori wireless

0%

48% è connesso ai controller

0%

32% acquisisce dati da macchinari collegati al cloud

Cosa sta spingendo verso una qualità in tempo reale

Aumentano velocità, pressioni e il costo di arrivare tardi.

I team qualità non cercano solo miglioramento: cercano velocità. In un mercato globale sempre più competitivo, le decisioni in ritardo si traducono in perdite economiche.

Cosa spinge i produttori a migliorare i propri processi?

0%

36% vuole mantenere stabili i tassi di difettosità

0%

23% deve soddisfare standard qualità imposti dalla supply chain

0%

17% lavora attivamente per ridurre i difetti

0%

14% si concentra sulla riduzione dei tempi di fermo

Raggiungere obiettivi ambiziosi è difficile, se non impossibile, senza un sistema di feedback in tempo reale.

Il passaggio all’SPC in tempo reale non è solo questione di monitoraggio. Si tratta di avere l’agilità per intervenire prima che i problemi diventino seri.

Perché il futuro della qualità è predittivo

I produttori non vogliono più solo reagire. Vogliono anticipare.

Abbiamo chiesto ai team se stanno già utilizzando analisi predittive o machine learning nelle loro attività legate alla qualità.

- Il 30% usa già l’analisi predittiva

- Il 52% vorrebbe usarla ma gli manca la formazione

- Il 12% non la usa affatto

- Il 6% vorrebbe iniziare, ma non sa da dove

La risposta ci rivela un dato importante: l’interesse c’è. Quello che manca sono orientamento, sistemi adeguati e supporto.

Casi reali:

- Prevedere le instabilità di processo

- Identificare le cause alla radice prima che i problemi si diffondano

- Ottimizzare la produzione basandosi su dati storici

Con l’analisi predittiva non ti limiti a monitorare la qualità: la plasmi, la migliori in modo attivo.

Sbloccare la qualità su larga scala

Senza visibilità, la qualità non si scala.

I team qualità più avanzati non si limitano a ottenere miglioramenti in un solo stabilimento o su una singola linea di produzione. Stanno costruendo sistemi scalabili e replicabili, in grado di funzionare trasversalmente tra impianti e team.

Cosa li distingue dagli altri?

I difetti diminuiscono

I tempi di risposta si accorciano

La fiducia degli operatori cresce

I leader hanno una visione più chiara del ROI

Se gli strumenti funzionano su una linea, dovrebbero funzionare su tutte.

Sbloccare la qualità su larga scala

Senza visibilità, la qualità non si scala.

I team qualità più avanzati non si limitano a ottenere miglioramenti in un solo stabilimento o su una singola linea di produzione. Stanno costruendo sistemi scalabili e replicabili, in grado di funzionare trasversalmente tra impianti e team.

Cosa li distingue dagli altri?

Cosa li distingue dagli altri?

- Aggregare i dati in dashboard connesse tra macchine e turni

- Ricevere alert che non si limitano a segnalare, ma fanno scattare azioni concrete

- Automatizzare la raccolta dati e ridurre la variabilità

La nostra esperienza dimostra che, una volta che i sistemi qualità vengono centralizzati, tutto cambia:

- I difetti diminuiscono

- I tempi di risposta si accorciano

- La fiducia degli operatori cresce

- I leader hanno una visione più chiara del ROI

Se gli strumenti funzionano su una linea, dovrebbero funzionare su tutte.

Embracing the Revolution: What Comes Next

The Quality Revolution isn’t a moment. It’s a movement.

The data is clear: teams are ready for better systems, faster insights, and deeper impact.

But readiness isn’t enough. What’s needed now is action—and alignment.

Here’s what quality leaders should prioritize:

- Rompi i silos dei dati

- Automatizza la raccolta ovunque sia possibile

- Investi in piattaforme centralizzate

- Passa dal monitoraggio reattivo alle decisioni proattive

La soluzione: Real-Time SPC in azione

Ti presentiamo Minitab Real-Time SPC

Con Minitab Real-Time SPC ottieni:

- Dashboard in tempo reale che monitorano ogni linea

- Alert automatici quando si superano i limiti di controllo

- Integrazione senza intoppi con macchinari e database esistenti

- Un hub centralizzato per una visibilità completa su tutto lo stabilimento

Perfetto per:

- Ridurre gli sprechi

- Rispettare gli accordi di qualità con i fornitori

- Minimizzare i fermi macchina

- Estendere i miglioramenti a tutti i siti produttivi

Non si tratta solo di SPC, ma anche di visibilità, responsabilità e miglioramento integrati in ogni turno.

La soluzione: Real-Time SPC in azione

Ti presentiamo Minitab Real-Time SPC

Con Minitab Real-Time SPC ottieni:

- Dashboard in tempo reale che monitorano ogni linea

- Alert automatici quando si superano i limiti di controllo

- Integrazione senza intoppi con macchinari e database esistenti

- Un hub centralizzato per una visibilità completa su tutto lo stabilimento

Perfetto per:

- Ridurre gli sprechi

- Rispettare gli accordi di qualità con i fornitori

- Minimizzare i fermi macchina

- Estendere i miglioramenti a tutti i siti produttivi

Non si tratta solo di SPC, ma anche di visibilità, responsabilità e miglioramento integrati in ogni turno.

-1.png)

-1.webp)